剖析振動原因,給出有效解決方案

在工業生產中,電機與減速機連接后出現振動是一個常見且棘手的問題。振動不僅會影響設備的正常運行,降低生產效率,還可能導致設備損壞,增加維修成本。下面我們就來詳細探討一下該如何解決這個問題。

排查安裝問題

安裝不當是導致電機與減速機連接后振動的常見原因之一。首先要檢查電機和減速機的安裝基礎是否牢固。如果基礎不牢固,設備在運行過程中就會產生晃動,從而引起振動。例如,某工廠的一臺電機與減速機連接后出現振動,經檢查發現是安裝基礎的地腳螺栓松動。工作人員重新擰緊地腳螺栓,并對基礎進行加固處理后,振動問題得到了解決。

其次,要確保電機和減速機的安裝位置準確,兩者的軸心線應保持嚴格的對中。如果軸心線偏差過大,會使聯軸器承受額外的應力,導致振動加劇。一般來說,軸心線的徑向和軸向偏差應控制在規定的范圍內。以常見的彈性聯軸器為例,其徑向偏差不應超過 0.05mm,軸向偏差不應超過 0.03mm。在安裝過程中,可以使用百分表等工具進行精確測量和調整。

檢查聯軸器狀況

聯軸器是連接電機和減速機的關鍵部件,其狀況直接影響設備的運行穩定性。要檢查聯軸器的型號是否正確,是否與電機和減速機的功率、轉速等參數相匹配。如果聯軸器選型不當,可能會導致傳遞扭矩不均勻,從而引起振動。

同時,要查看聯軸器的磨損情況。長期使用后,聯軸器的彈性元件可能會出現磨損、老化等問題,導致其緩沖和減震性能下降。例如,橡膠彈性聯軸器的橡膠塊在使用一段時間后可能會出現裂紋、變形等情況。一旦發現聯軸器有磨損,應及時更換彈性元件或整個聯軸器。此外,還要檢查聯軸器的連接螺栓是否擰緊,松動的螺栓會使聯軸器在運行過程中產生位移,引發振動。

評估電機和減速機自身狀況

電機和減速機自身的故障也可能導致振動。對于電機,要檢查其轉子是否平衡。轉子不平衡會使電機在旋轉過程中產生離心力,從而引起振動。可以通過動平衡測試來檢測轉子的平衡情況。如果轉子不平衡,需要進行動平衡校正。例如,某電機在運行時振動較大,經過動平衡測試發現轉子存在不平衡量,工作人員對轉子進行了配重校正,電機的振動明顯減小。

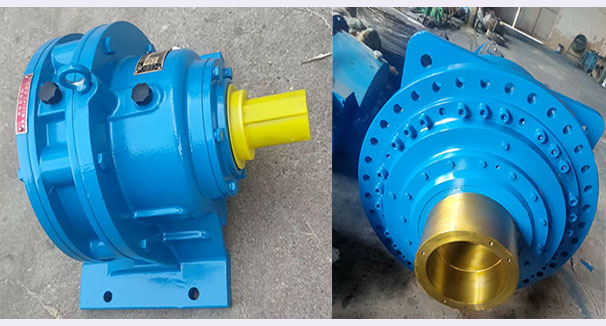

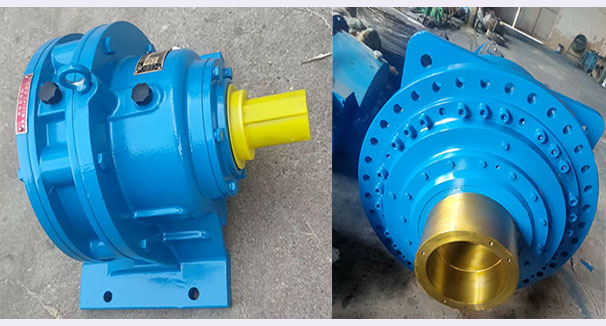

另外,要檢查電機的軸承是否損壞。軸承磨損、潤滑不良等問題會導致電機運行時產生噪聲和振動。可以通過聽聲音、測量溫度等方法來判斷軸承的狀況。如果發現軸承有問題,應及時更換。對于減速機,要檢查齒輪的磨損情況。齒輪磨損嚴重會導致傳動不平穩,產生振動。同時,還要檢查減速機的潤滑系統是否正常,良好的潤滑可以減少齒輪之間的摩擦和磨損,降低振動。

考慮負載因素

負載的不穩定也可能引起電機與減速機連接后的振動。要檢查負載是否均勻。如果負載不均勻,會使電機和減速機承受的扭矩不一致,從而導致振動。例如,在一些輸送設備中,如果物料分布不均勻,會使減速機的輸出軸承受的扭矩發生變化,引起振動。可以通過調整物料的輸送方式或對負載進行合理分配來解決這個問題。

此外,還要考慮負載的慣性是否過大。當負載慣性過大時,電機和減速機在啟動和停止過程中會受到較大的沖擊,容易引起振動。對于這種情況,可以采用軟啟動裝置來減小啟動和停止時的沖擊,降低振動。

進行振動監測和分析

為了及時發現和解決電機與減速機連接后的振動問題,可以安裝振動監測系統。通過振動傳感器實時監測設備的振動情況,并將數據傳輸到監測中心。監測中心可以對振動數據進行分析,判斷振動的原因和嚴重程度。

例如,通過對振動頻率的分析,可以判斷是電機轉子不平衡、齒輪磨損還是其他原因引起的振動。如果振動頻率與電機的轉速相關,可能是轉子不平衡問題;如果振動頻率與齒輪的嚙合頻率相關,則可能是齒輪磨損問題。根據分析結果,采取相應的措施進行處理。同時,定期對振動監測系統進行校準和維護,確保其準確性和可靠性。

總之,電機與減速機連接后出現振動是一個復雜的問題,需要從安裝、聯軸器、設備自身、負載等多個方面進行排查和解決。通過采取有效的措施,可以降低振動,提高設備的運行穩定性和可靠性,為工業生產的順利進行提供保障。